Ang teknolohiya ng DHI board na paggamot sa ibabaw ng carbon series na direktang kalupkop

1. Kasaysayan ng direktang kalupkop ng serye ng carbon

Ang proseso ng direktang kalupkop ng serye ng carbon ay malawakang ginamit sa industriya ng circuit board sa loob ng 35 taon. Ang mga proseso na malawakang ginagamit sa industriya ay may kasamang mga itim na butas, eklipse, at mga anino. Ang orihinal na itim na butas na direktang teknolohiya ng kalupkop ay na-patent noong 1984 at naging matagumpay sa komersyo bilang isang proseso ng panel ng FR-4 sa pamamagitan ng butas.

Dahil ang itim na butas ay isang proseso ng patong, hindi isang proseso ng redox tulad ng paglubog ng kemikal na tanso, ang teknolohiya ay hindi sensitibo sa pang-ibabaw na aktibidad ng iba't ibang mga materyal na dielectric at maaaring hawakan ang mga materyales na mahirap i-metallize. Samakatuwid, ang prosesong ito ay malawakang ginamit sa mga pelikulang polyimide sa mga kakayahang umangkop na mga circuit, mataas na pagganap o mga espesyal na materyales, tulad ng polytetrafluoroethylene (PTFE). Ang direktang teknolohiya ng kalupkop ng carbon at graphite ay naaprubahan para sa aplikasyon ng aerospace at military avionics at nakakatugon sa mga kinakailangan ng seksyon 3.2.6.1 ng pagtutukoy ng IPC-6012D.

2. Pag-unlad ng Circuit board

Sa pangangailangan para sa naka-print na disenyo ng circuit board, ang mga direktang proseso ng electroplating ay patuloy na bumuo sa nakaraang ilang taon. Dahil sa miniaturization drive, mula sa mga bahagi ng tingga hanggang sa mga mount mount na bahagi, ang disenyo ng PCB ay umunlad upang umangkop sa mga micro sangkap na may higit pang mga pin, na nagreresulta sa pagtaas ng mga layer ng PCB, mas makapal na mga board ng circuit, at sa pamamagitan ng mga butas Ang diameter ay mas maliit. Upang matugunan ang mga hamon ng mataas na aspeto ng ratio, ang mga panteknikal na pagtutukoy ng linya ng produksyon ay dapat na kasangkot sa pagpapabuti ng paglipat ng solusyon at pagpapalitan ng mga micropores, tulad ng paggamit ng mga ultrasonikong alon upang mabilis na mabasa ang mga pores at alisin ang mga bula ng hangin, at ang kakayahang mapabuti ang air kutsilyo at patuyu upang mabisang matuyo ang makapal na mga circuit. Maliit na butas sa pisara.

Simula noon, ang mga tagadisenyo ng PCB ay pumasok sa susunod na yugto: gutom ng butas ng butas, ang bilang ng mga pin at ang density ng bola ng bola ay lumampas sa ibabaw ng board na magagamit para sa pagbabarena at mga kable. Gamit ang 1.27mm hanggang 1.00mm grid ng ball grid array packages (BGA) at ang 0.80mm hanggang 0.64mm grid ng chip scale packages (CSP), ang mga micro blind hole ay naging sandata para sa mga taga-disenyo upang matugunan ang mga hamon ng teknolohiyang HDI.

Noong 1997, ang mga tampok na telepono ay nagsimulang gumamit ng disenyo ng 1 + N + 1 para sa malawakang paggawa; ito ay isang disenyo na may mga butas na micro-blind sa overlay sa layer core. Sa paglaki ng mga benta ng mobile phone, pre-etching windows at CO2 laser, UV, UV-YAG laser at pinagsamang UV-CO2 laser upang mabuo ang mga micro blind hole. Pinapayagan ng mga micro-blind vias ang mga taga-disenyo na mag-ruta sa ilalim ng bulag na mga vias, upang makapagpamahagi sila ng higit pang mga grids ng pin nang hindi pinapataas ang bilang ng mga layer. Kasalukuyang malawakang ginagamit ang HDI sa tatlong platform: mga miniaturized na produkto, high-end na packaging at mga produktong elektronikong may mahusay na pagganap. Ang miniaturization sa disenyo ng mobile phone ay kasalukuyang ang pinaka-produktibong application.

3. Direkta na kalupkop

Ang mga direktang sistema ng kalupkop tulad ng mga itim na butas ay dapat magtagumpay sa mga teknikal na hadlang upang matugunan ang mga hamon sa metallization ng mga bulag na butas at HDI microvias. Kapag ang laki ng butas ng bulag ay nabawasan, ang paghihirap na alisin ang mga carbon particle sa ilalim ng butas ng bulag ay nadagdagan, ngunit ang kalinisan ng ilalim ng bulag na butas ay isang pangunahing kadahilanan na nakakaapekto sa pagiging maaasahan; samakatuwid, ang pagbuo ng mga bagong cleaners at micro-etching agents ay upang mapabuti ang pagkabulag Paano linisin ang ilalim ng butas.

Bilang karagdagan, batay sa teorya at praktikal na karanasan, ang disenyo ng nguso ng gripo ng seksyon ng micro-erosion ay binago upang maging isang kumbinasyon ng pagsasaayos ng spray-soaking-spraying. Ang kasanayan ay napatunayan na isang mabisang disenyo. Ang distansya sa pagitan ng ng ng nguso ng gripo at ang ibabaw ng circuit board ay nabawasan, ang distansya sa pagitan ng mga nozzles ay nabawasan, at ang puwersa ng epekto ng spray sa circuit board ay nadagdagan. Sa pamamagitan ng pag-unawa sa mga detalye, ang bagong disenyo ng nguso ng gripo ay maaaring mabisang hawakan ang mataas na aspeto ng aspeto sa pamamagitan ng mga butas at bulag na butas.

Sa pag-unlad ng susunod na henerasyon ng mga smart phone, ang mga tagagawa ay nagsimulang gumamit ng anumang layer ng nakasalansan na disenyo ng bulag na butas upang maalis sa pamamagitan ng mga butas, na nagpalitaw ng isang kalakaran na habang ang linya ng lapad at spacing ng linya ay nabawasan mula 60μm hanggang 40μm, ang paggawa ng circuit board Ang orihinal na kapal ng tanso foil na ginamit sa proseso ay patuloy na nabawasan mula 18 μm hanggang 12 μm hanggang 9 μm. At ang bawat superimposed layer ng anumang layer circuit board ay kailangang ma-metallize at electroplated nang isang beses, na labis na nagdaragdag ng demand na kapasidad ng basa na proseso.

Ang mga smartphone ay ang pangunahing gumagamit din ng mga nababaluktot at mahigpit na flex circuit. Kung ikukumpara sa tradisyunal na proseso ng kalupkop ng kemikal na tanso, ang aplikasyon ng direktang kalupkop sa paggawa ng anumang layer, kakayahang umangkop circuit board (FPC) at mahigpit na flex circuit board ay tumaas nang malaki, sapagkat ang prosesong ito ay inihambing sa tradisyonal na proseso ng kemikal na tanso na Mas mababang gastos , mas kaunting paggamit ng tubig, mas kaunting paggawa ng basura sa tubig

4. Ang kinakailangang makitid na linya ng PCB / mga kinakailangan sa spacing ng linya ay nangangailangan ng mahigpit na kontrol ng lalim ng pag-ukit

Ngayon, ang pinakabagong henerasyon ng mga smartphone at advanced na packaging ay unti-unting gumagamit ng alternatibong semi-additive na pamamaraan (mSAP). Gumagamit ang mSAP ng 3μm ultra-manipis na foil upang makamit ang lapad ng 30/30 linya ng micron at disenyo ng pitch. Sa proseso ng produksyon gamit ang ultra-manipis na tanso foil, kinakailangan upang tiyak na makontrol ang dami ng kagat ng kagat ng mga micro-ukit na mga uka sa bawat proseso. Lalo na para sa tradisyonal na pagsasawsaw ng kemikal na tanso at direktang mga proseso ng kalupkop, ang dami ng kaagnasan ng kagat ng ibabaw na palara ng tanso ay dapat na kontrolin nang tumpak

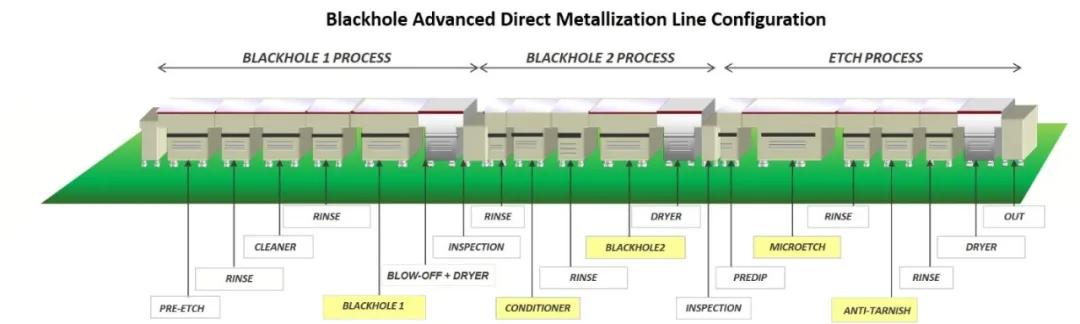

5. Mga advanced sa pagsasaayos ng kagamitan

Upang ma-optimize ang direktang proseso ng kalupkop upang tumugma sa proseso ng mSAP, maraming magkakaibang mga disenyo ng kagamitan ang unti-unting nasubok sa pang-eksperimentong linya bago mailagay sa buong produksyon. Ipinapakita ang mga resulta ng pagsubok na, sa pamamagitan ng mahusay na disenyo ng kagamitan, ang isang pare-parehong conductive carbon coating ay maaaring ibigay sa ilalim ng isang malawak na saklaw ng operating.

Halimbawa, sa direktang proseso ng kalupkop ng serye ng carbon, ginagamit ang isang patentadong pagsasaayos ng roller upang gawing mas pare-pareho ang patong ng carbon. At bawasan ang dami ng pagtitiwalag ng carbon sa ibabaw ng board ng produksyon, bawasan ang dami ng suspensyon ng carbon, at sabay na maiwasan ang labis na makapal na layer ng carbon sa mga sulok ng bulag na butas o sa pamamagitan ng mga butas.

Ang mga pagtutukoy ng kagamitan ng tangke ng post-microetching ay dinisenyo din ng disenyo. Kung ang ilalim ng bulag na butas ay 100% ganap na malinis ay ang pinaka-aalala na isyu sa kalidad ng gumagawa. Kung may natitirang carbon sa ilalim ng bulag na butas, maaari nitong mapasa ang pagsubok sa panahon ng pagsubok na elektrikal, ngunit dahil nabawasan ang cross-sectional area ng pagpapadaloy, nabawasan din ang puwersa ng bonding, na nagreresulta sa pagkasira dahil sa kawalan ng thermal stress sa panahon ng pagpupulong Ang problema ng kabiguan. Tulad ng diameter ng bulag na butas ay nabawasan mula sa tradisyunal na 100 microns hanggang 150 microns hanggang 80 microns hanggang 60 microns, ang pag-upgrade ng mga pagtutukoy ng kagamitan ng micro-etching groove ay kritikal sa pagiging maaasahan ng produkto.

Sa pamamagitan ng pagsubok at pagsasaliksik upang mabago ang mga pagtutukoy ng kagamitan ng micro-etching tank upang mapabuti ang kakayahan sa proseso na ganap na matanggal ang carbon residue sa ilalim ng bulag na butas, inilapat ito sa mga linya ng produksyon ng masa. Kasama sa unang pangunahing pagpapabuti ang paggamit ng mga dalawahang etch groove upang makapagbigay ng mas tumpak na kontrol sa dami ng kagat. Sa unang yugto, ang karamihan ng carbon sa ibabaw ng tanso ay tinanggal, at sa pangalawang yugto, ang sariwa at malinis na solusyon na micro-etching ay ginagamit upang maiwasan ang mga carbon particle na bumalik sa mass production board. Sa pangalawang yugto, ang teknolohiya ng pagbawas ng wire ng tanso ay pinagtibay din upang lubos na mapagbuti ang pagkakapareho ng micro-ukit sa ibabaw ng circuit board.

Ang pagbawas ng pagkakaiba-iba ng dami ng kagat sa ibabaw ng circuit board ay tumutulong upang tumpak na makontrol ang kabuuang halaga ng pag-ukit sa ilalim ng bulag na butas. Ang pagkakaiba-iba ng dami ng kagat ay mahigpit na kinokontrol ng konsentrasyon ng kemikal, disenyo ng nguso ng gripo at mga parameter ng presyon ng spray

6. pagpapabuti ng kimikal

Sa mga tuntunin ng pagpapabuti ng kemikal, ang tradisyonal na mga ahente ng paglilinis ng pore at mga potion na micro-etching ay nasubukan at binago, habang isinasaalang-alang ang kakayahang kontrolin ang kaagnasan ng kagat. Ang mga organikong additibo sa ahente ng paglilinis ay pili na idineposito lamang sa ibabaw ng tanso, at hindi idedeposito sa materyal na dagta. Samakatuwid, ang mga particle ng carbon ay idedeposito lamang sa espesyal na organikong patong na ito. Kapag ang circuit board ay pumasok sa micro-ukit na uka, ang organikong patong ay may mataas na natutunaw sa acidic na likido. Samakatuwid, ang organikong patong ay tinanggal ng acid sa micro-ukit na uka, at sa parehong oras, ang ibabaw ng tanso sa ilalim ng mga particle ng carbon ay nakaukit sa gilid, na maaaring mapabilis ang Alisin ang mga carbon particle sa parehong panig.

Ang isa pang proyekto sa pagpapabuti ay ang paggamit ng dalawang-sangkap na micro-ukit na maaaring mapabuti ang kakayahang alisin ang mga particle ng carbon at bawasan ang micro-roughness ng ibabaw ng tanso foil. Hayaan ang pagkamagaspang ng ibabaw ng tanso na maging kaaya-aya sa dry film adhesion. Ipinapakita ng mga resulta sa pagsubok na ang medyo makinis na ilalim ng bulag na butas ay tumutulong upang mapabuti ang pagiging maaasahan ng kalupkop sa ilalim ng bulag na butas. Matapos ang na-optimize na proseso ng direktang kalupkop ng serye, ang palara ng tanso sa ilalim ng bulag na butas ay ganap na malinis, na maaaring payagan ang electroplated na tanso na patuloy na lumaki sa tanso na lattice sa tanso foil upang makamit ang pinakamahusay na pagdirikit sa kalupkop.

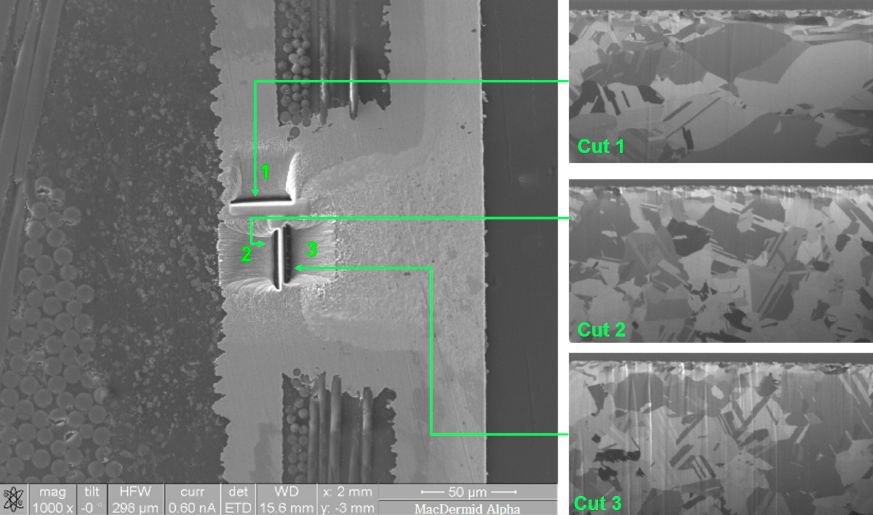

Ang kumbinasyon ng mga pangunahing tanke ng proseso at tukoy na mga pagpapabuti sa mga kemikal ay bumubuo ng isang advanced na proseso ng HDI / mSAP na angkop para sa produksyon gamit ang ultra-manipis na foil ng tanso. Sa pamamagitan ng isang solong interface ng tanso-tanso na direktang pagbubuklod, isang tuluy-tuloy na metal lattice ang nabuo, na nagpapabuti sa pagiging maaasahan ng mga bulag na butas. Ang paggamot ng micro-ukit na uka ay nagbibigay-daan sa perpektong micro-roughness ng tanso foil sa ilalim ng bulag na butas upang magamit bilang isang butas na pumupuno sa electroplated na tanso na substrate. Itinataguyod nito ang tuluy-tuloy na paglaki ng sala-sala ng electroplated na tanso sa ilalim ng bulag na butas kasama ang sala-sala ng tanso foil. Matapos ang normal na paggamot sa init na may mataas na temperatura, ang mga butil ng tanso ay nakaayos sa isang sala-sala at bumuo ng isang kumpletong tuluy-tuloy na metal lattice.

Ang pagmamasid at pagtatasa ng mga sample ng paggupit ng FIB upang makabuo ng manipis na mga hiwa ay nagpapakita na ang mga linya ng interface ay pare-pareho sa laki at istraktura ng butil (Larawan 5). Pagkatapos ng thermal shock o thermal cycling, ang hangganan sa pagitan ng tanso foil sa ilalim ng bulag na butas at ang electroplated na tanso ay mahirap Natagpuan na walang Nano-void na ang iba pang mga proseso ay madaling kapitan, maliban kung sanhi ito ng mga kadahilanan tulad ng bilang oksihenasyon o polusyon.

Ang naka-focus na ion beam (FIB) na imaging ng interface sa pagitan ng electroplated na layer ng tanso at ng target pad, na humahantong sa direktang electroplating na teknolohiya ay nagbibigay-daan sa malakas na bonding na tanso-tanso upang maisagawa nang maayos sa ilalim ng thermal stress.

Ang mga direktang linya ng paggawa ng electroplating, tulad ng "itim na mga butas", ay kasalukuyang ginagamit sa proseso ng produksyon ng masa ng alternatibong semi-additive (mSAP) ng 3 micron ultra-manipis na tanso foil. Ang mga system na ito ay gumagamit ng mga kaugnay na kagamitan na tiyak na kinokontrol ang dami ng micro-ukit sa paggawa ng masa. Ang 12-layer circuit board na ginawa gamit ang kagamitang ito ay nakapasa sa 300 Cycle IST test. Sa mga nabanggit na produkto, ang mga itim na butas ay ginagamit sa L2 / 10 at L3 / 11 gamit ang proseso ng mSAP. Ang laki ng mga butas na bulag ay 80 ~ 100 x 45μm, at ang bawat circuit board ay naglalaman ng 2 milyong bulag na butas.

Gumamit ng AOI upang suriin ang mga residu ng carbon sa proseso. Ipinakita ang mga resulta ng inspeksyon na sa 5,000 PSM / buwan na output, walang nakitang mga depekto. Ang electroplating ng mga circuit board na ito ay ginagawa sa isang patayong tuluy-tuloy na linya ng paggawa ng electroplating (VCP); ang panloob na layer ay gumagamit ng full-plate electroplating ng proseso ng Tent-Etch, at ang layer ng mSAP ay dapat na electroplating na pattern. Ang imahe ng electron backscatter diffraction (EBSD) sa Larawan 6 ay nagpapakita ng pagkakapareho ng laki ng butil sa interface sa pagitan ng target pad at ng electroplated na layer ng tanso.